Рентген-сканеры для пищевых продуктов: задачи, возможности и ограничения

Рентген-контроль в пищевой промышленности используют для выявления посторонних включений, которые невозможно обнаружить другими методами. Рост рынка рентген-инспекции на 6-7% в год обусловлен реальными рисками: стекло, керамика, металл, камни и кости в готовой продукции приводят к отзывам, потере ритейл-каналов и репутационным потерям. Визуальный контроль и металлодетекторы такие дефекты часто пропускают, тогда как рентген-сканеры обнаруживают их внутри продукта и упаковки.

В статье разберём, какие задачи решает рентген-контроль, как внедрить его в производственную линию, типовые ошибки при установке и как правильно выбрать оборудование для разных типов продуктов.

Содержание статьи

- Почему требования к безопасности пищевых продуктов ужесточаются

- Как выбрать метод контроля: визуальный осмотр, металлодетектор или рентген-сканер?

- Где применяется рентген-контроль при производстве пищевых продуктов

- Типовые ошибки при внедрении рентген-контроля на пищевом производстве

- Рентген-детекторы для контроля разных типов пищевой продукции

- Технологии, которые обеспечивают точность обнаружения включений в пищевых продуктах

- Часто задаваемые вопросы о рентген-контроле в пищевой промышленности

Почему требования к безопасности пищевых продуктов ужесточаются

Главный драйвер – управление рисками. Производители всё чаще сталкиваются с тем, что один инцидент с посторонним включением может обойтись дороже, чем вся линия контроля качества. Причём «дороже» – не только в деньгах. Речь идёт о репутации бренда, отношениях с ритейлом, доступе к торговым сетям и возможности выхода на новые рынки.

По данным международных экспертов и отраслевых стандартов, физические загрязнения – стекло, металл, пластик, камни, кости – остаются одной из основных причин отзывов пищевой продукции. В материалах BRCGS (международный стандарт по безопасности пищевых продуктов) доля инцидентов, связанных именно с физическими включениями, в разных отраслях колеблется от 4 до 28%.

Ритейл и потребители в последние годы меняют требования к безопасности продукта. Причём меняют довольно жёстко:

- нулевая толерантность к инцидентам – один случай может закрыть доступ в торговую сеть;

- требование полной прослеживаемости контроля, а не «галочки в документах»;

- запрос не только на сертификаты, но и на доступ к данным контроля;

- рост внимания к «честной маркировке», аллергенам, составу;

- восприятие безопасности как части ESG-подхода: продукт, экология, ответственность.

Производителям всё сложнее работать в логике «соответствуем минимальным требованиям». Рынок требует верифицируемой, прозрачной системы безопасности.

Как выбрать метод контроля: визуальный осмотр, металлодетектор или рентген-сканер?

На большинстве предприятий используются базовые подходы к контролю посторонних включений.

- Визуальный контроль. Он полностью зависит от человеческого фактора. Усталость, невнимательность, снижение концентрации – всё это напрямую влияет на результат. Кроме того, визуальный осмотр не позволяет контролировать продукт внутри упаковки.

- Металлодетекторы. Эффективны, но строго в рамках своей задачи – поиска металлических включений. Но стекло, керамику, камни, пластик, косточки в продуктах металлодетекторы не обнаруживают.

- Рентген-инспекция. Рентген-сканеры анализируют плотность и структуру продукта. Любой объект с плотностью, отличной от заданной, фиксируется на изображении.

На практике это означает, что рентген-детектор способен обнаруживать:

- осколки стекла и керамики;

- камни, минеральные включения;

- фрагменты костей;

- металл;

- плотные инородные элементы внутри упаковки.

Рентген-детекторы Meyer работают с включениями от 0,2 мм (точность зависит от продукта, его плотности). И делают это на высоких скоростях, без остановки производства.

Где применяется рентген-контроль при производстве пищевых продуктов

Рентген-детекторы, как правило, ставятся на финальных этапах производства. Их задача – не допустить опасный продукт на полку магазина. Бывают случаи, когда пищевые сканеры ставят в начале линии для контроля поступающего сырья от поставщика. Рентген-контроль применяется во всех отраслях пищевой промышленности.

По статистике обращений производителей, самые частые проблемы – кости в мясной/рыбной продукции, стекло и металл в фасованной продукции. Подобные дефекты могут возникать на разных этапах процесса – переработка, фасовка / упаковка.

Мы работаем с задачами различной сложности и подбираем решения не «по модели», а по реальной технологической ситуации. В том числе – в комплексном подходе, где стандартные методы не дают стабильного результата. Отдельное направление – задачи по удалению косточек из продуктов. Это особенно актуально для кондитерских производств, где требования к безопасности и качеству готового продукта максимально высоки. В таких проектах используется сочетание рентген-контроля и горизонтальных фотосепараторов Meyer, а также технологий – интеллектуальных алгоритмов анализа и точной настройки под конкретный продукт.

Типовые ошибки при внедрении рентген-контроля на пищевом производстве

Эффективность рентген-контроля определяется не только характеристиками оборудования, но и корректностью его внедрения в технологический процесс. Ниже – типовые ошибки, с которыми сталкиваются производители, и практические подходы к их устранению на основе опыта внедрения решений Meyer.

| Типовая ошибка | В чём суть проблемы | К чему это приводит на практике | Как решают эксперты Meyer |

|---|---|---|---|

| Установка не в той точке линии | Рентген-контроль должен закрывать конкретный риск: после стадий, где возможно появление включений, и до момента, когда продукт покидает производство | Часть включений не попадает в зону контроля | Анализ технологического процесса и определение оптимальной точки установки оборудования с учетом всей производственной цепочки |

| Некорректное определение задач рентген-инспекции | Рентген эффективно работает неорганическими включениями, но не решает задачи сортировки сырья, рецептурных отклонений или микробиологических рисков | Снижение эффективности работы и неверная интерпретация результатов | Чёткое разграничение задач рентген-контроля, подбор оборудования для решения задач, не связанных инспекцией (например, оптическая сортировка) |

| Отсутствие интеллектуальных алгоритмов для решения сложных задач | Используются универсальные параметры без AI Deep Learning и индивидуальных настроек под каждый продукт | Ложная отбраковка или пропуск дефектов | Проведение тестовых проверок на образцах продукции и адаптация настроек под продукт. Написание программ для решения сложных задач |

| Отсутствие сопровождения после запуска | Изменение сырья, рецептуры или формата упаковки требует дополнительных настроек | Нестабильная работа и рост производственных потерь | Сервисная поддержка, обучение персонала и корректировка настроек в процессе эксплуатации |

Рентген-детекторы для контроля разных типов пищевой продукции

В линейке Meyer представлены рентген-детекторы для различной продукции и производственных задач.

Рентген-детекторы MEYER XL – для консервированной продукции

Серия XL используется для инспекции продукции в банках и консервах.

Ключевая особенность – двухпоточная рентгенография. Источник излучения формирует два независимых изображения, что позволяет устранить «слепые зоны» под крышкой и на дне банки.

Дополнительно используются AI-алгоритмы, которые повышают точность обнаружения неорганических включений без увеличения количества ложных срабатываний.

Рентген-детекторы MEYER XM – для упакованной продукции

Серия XM предназначена для контроля упакованных пищевых продуктов – от небольших до крупных упаковок. Оборудование подбирается индивидуально в зависимости от конфигурации системы.

Пищевой рентген обнаруживает металл, стекло, пластик, силикон, кости. Используется технология AI Deep Learning, которая позволяет игнорировать допустимые элементы упаковки (например, металлические клипсы) и анализировать только сам продукт.

Номинальная мощность рентген-излучателя – 350 Вт, что обеспечивает стабильное и чёткое изображение даже при работе с плотными и сложными продуктами.

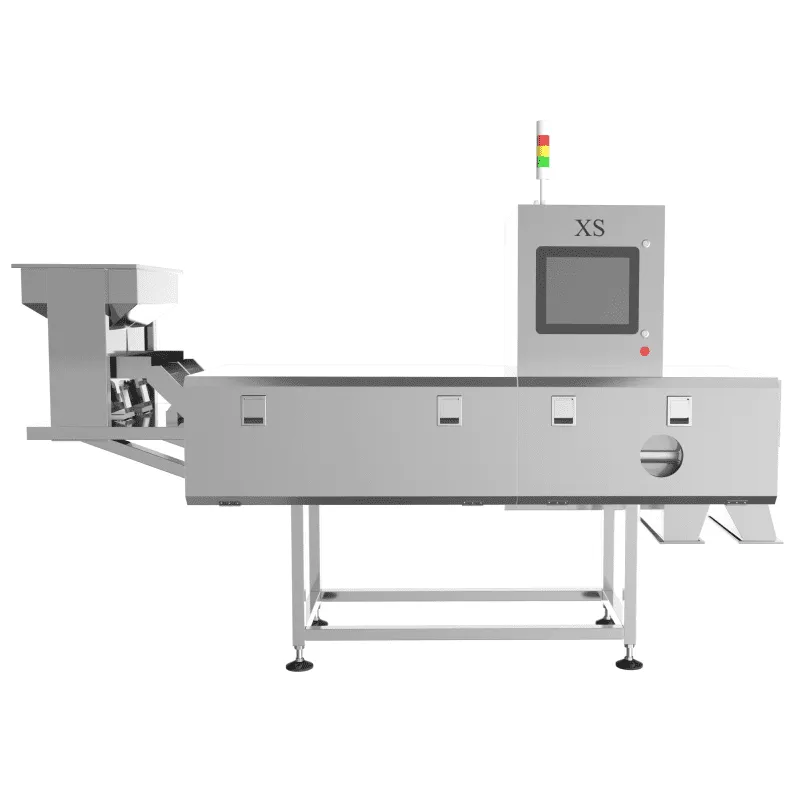

Рентген-детекторы MEYER XS – для сыпучих продуктов

Серия XS разработана для сыпучих пищевых продуктов: круп, зерна, орехов, семян.

Доступны разные варианты ширины ленты и производительности. Используются сенсоры высокого разрешения и алгоритмы глубокого обучения.

Машина легко обнаруживает камни, стекло, металл и другие плотные включения размером от 0,3 мм, сохраняя высокую пропускную способность линии.

Технологии, которые обеспечивают точность обнаружения включений в пищевых продуктах

В рентген-детекторах Meyer применяются решения, которые напрямую влияют на стабильность и ресурс оборудования:

- алгоритмы AI Deep Learning;

- сенсоры сверхвысокой чёткости;

- бериллиевое рентгеновское окно;

- эжекторы Maglev с высокой точностью срабатывания;

- рентгеновские трубки с ресурсом более 10 000 часов.

Чем выше ресурс и стабильность, тем ниже эксплуатационные риски.

Рентген-детектор – не универсальное решение и не замена всей системе качества. Но без него сегодня сложно выстроить полноценное управление рисками.

Внедрение рентген-контроля – это инвестиция в защиту производства. Стоимость одного отзыва продукции почти всегда превышает стоимость даже самой сложной системы инспекции.

Часто задаваемые вопросы о рентген-контроле в пищевой промышленности

– Чем рентген-детектор отличается от металлодетектора?

Металлодетектор обнаруживает только металлические включения. Пищевой рентген-сканер анализирует плотность продукта и выявляет неорганические включения: стекло, камни, керамику, плотный пластик и металл – в том числе внутри упаковки. Важно и то, что металлодетекторы не видят мелкие включения, которые легко определяет рентген.

Кроме того, пищевой рентген может обнаруживать и органические включения, например кости в мясе или косточки внутри ягод и сухофруктов. Это более сложная задача, и её решение зависит от свойств конкретного сырья, структуры продукта и корректности настройки оборудования. Наиболее эффективно пищевой рентген-сканер работает с горизонтальным фотосепаратором.

– Опасен ли рентген-контроль для продукта и персонала?

Нет. Рентген-детекторы соответствуют требованиям безопасности. Излучение минимально и не влияет на свойства продукта. Рентген-детекторы Meyer имеют экспертные заключения о том, что фоновое рентгеновское излучение не превышает 1 мкЗв/час. Этот показатель считается безопасным для пищевых продуктов и персонала.

– Требуется ли специальное разрешение для использования рентген-оборудования?

В большинстве стран использование промышленных рентген-установок требует регистрации и соблюдения норм радиационной безопасности. «Руспром Meyer» предоставляет заказчикам комплект документации на оборудование.

– Обязателен ли рентген-контроль по ХАССП и стандартам ISO?

Формально рентген-контроль не всегда является обязательным требованием. Однако при управлении рисками физических загрязнений, а также при работе с торговыми сетями и экспортными рынками он фактически становится отраслевым стандартом.

– Какие включения рентген не видит?

Сложнее всего выявляются объекты, близкие по плотности к самому продукту. Именно поэтому критически важны настройка оборудования и тестирования конкретного продукта. Для оценки эффективности мы проводим тестовые сортировки на образцах заказчиков. Используются визуальный контроль отобранных образцов, контрольные взвешивания, а также лабораторные методы оценки процента выявления и ложной отбраковки.

– На каком этапе линии устанавливают рентген-детектор?

Чаще всего рентген-контроль размещают на финальном этапе перед упаковкой или отгрузкой. Это снижает риск выхода опасного продукта за пределы производства. В отдельных случаях рентген-сканер устанавливают и в начале линии, например, для контроля сырья, поступающего от поставщика. Конфигурация подбирается индивидуально под технологию и задачи производства.

– Можно ли использовать рентген-детектор для проверки целостности продукта?

Да, современные системы рентген-инспекции могут выполнять несколько функций одновременно: обнаружение инородных включений, проверка целостности упаковки. Это повышает общую эффективность линии контроля качества.

– Можно ли обойтись без рентгена?

Для продуктов с простым составом и низкими рисками – можно. Но при работе с торговыми сетями, сложной рецептуре, наличии косточек или плотных включений, а также при повышенных требованиях к безопасности отсутствие рентген-контроля значительно увеличивает операционные и репутационные риски.